Первый этап — определяем ценность продукта

Второй этап — находим потери

Третий этап — оптимизируем производство

Частые ошибки при внедрении принципов бережливого производства — и как их избежать

Как концепция бережливого производства сохраняет деньги компании и эффективность сотрудников

Так концепция бережливого производства помогает не просто сэкономить деньги, но и раскрыть потенциал компании. Как будто работаем с садом, заросшим сорняками. Мы их выкорчёвываем, чтобы сад цвёл и в нём оставались только нужные нам растения.

Дальше расскажем, как внедрить концепцию бережливого производства в компании.

Первый этап — определяем ценность продукта

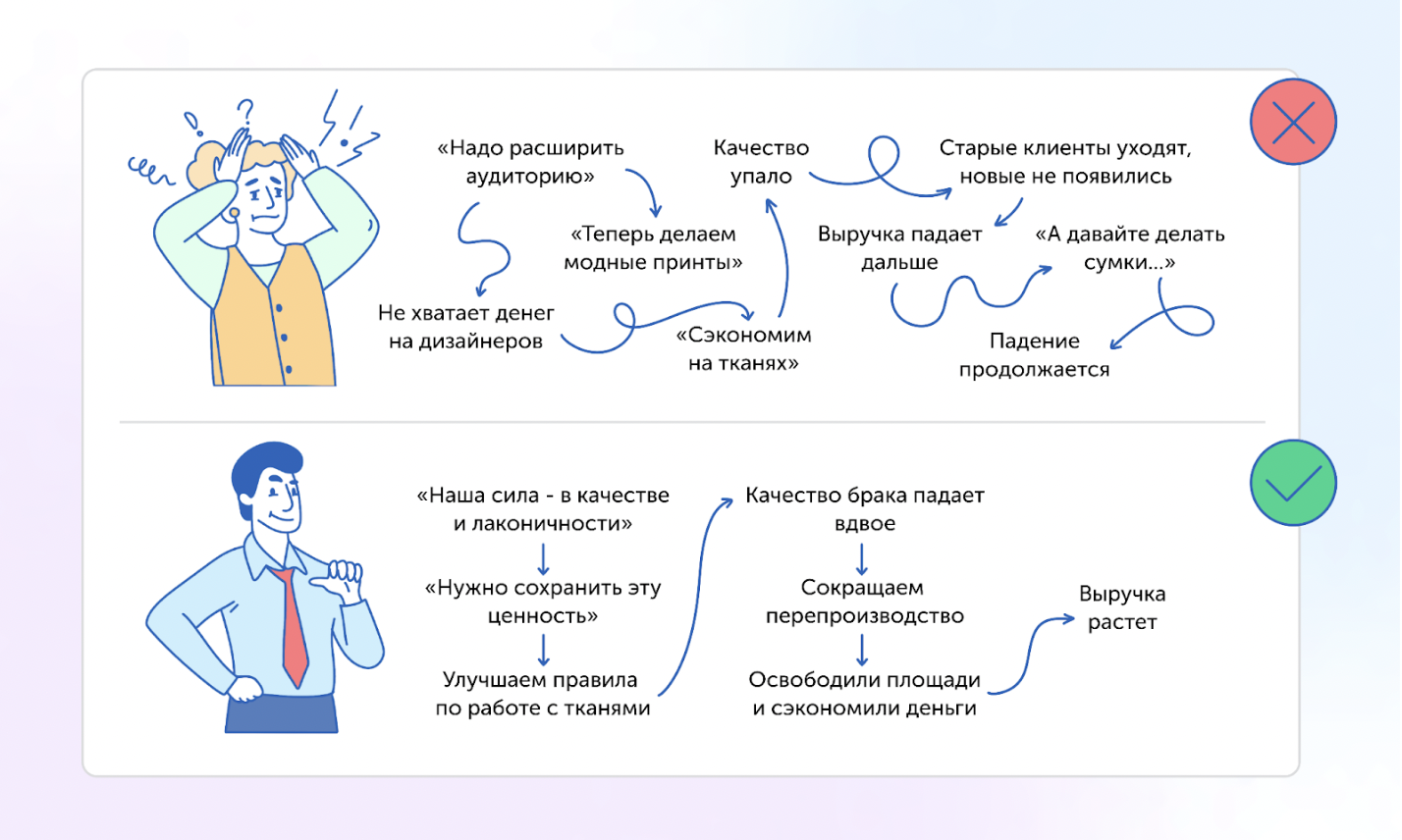

Представим бренд футболок из плотного качественного хлопка. У них нет никаких принтов, но зато они идеально сидят и спустя год выглядят как новые. В этом и есть ценность продукта: одежда практичная и долговечная, хоть и без дизайнерских изысков.

При этом у бренда есть проблемы: постепенно падает выручка, сотрудники увольняются. Ещё чуть-чуть, и производство начнёт едва выходить в ноль. Нужно его оптимизировать с помощью принципов бережливого производства и повышения конкурентоспособности. Посмотрим, как это получится без понимания ценности и с ней.

Возвращаясь к примеру с футболками: люди тратят много времени на подбор одежды по принтам и стилям. А когда покупаешь качественные однотонными футболки, можно год не думать об обновках. Вывод: ценность — в практичности. Значит, и одежду нужно продолжать делать качественной и простой.

Когда мы определили ценность, можно переходить к оптимизации в рамках внедрения бережливого производства.

Второй этап — находим потери

Какие виды потерь бывают.

Перепроизводство

Продукцию производят сверх заказа или вообще без него. По задумке, это должно обезопасить компанию от проблем с поставками и недостатком сырья. Или удешевить производство — чем больше продукции производишь, тем дешевле себестоимость.

Проблема в том, что это повышает расходы на хранение. К тому же товар может устареть раньше, чем его продадут.

Излишки запасов

Запасы занимают площади и тратят деньги, которые можно использовать в производстве. Их стоит сократить до максимума — так, чтобы сырья и важных компонентов было в самый раз.

Ожидание

Сотрудники, оборудование или материалы простаивают. Это может происходить из-за долгой обработкой заказа, оформления документов или перемещений.

Транспортировка

Любое перемещение деталей, сырья, материалов и даже готовой продукции считаются потерями. В идеальной ситуации всё настолько компактно, что для производства не нужны тележки и погрузчики.

Лишние действия

Работники тратят время и силы на суету: долго перебирают ящики в поисках инструмента, покидают рабочее место, чтобы забрать инструкцию или обратиться к коллеге.

Брак

В идеальной ситуации процессы организованы так, что никакого брака нет. Ведь даже его планирование тратит деньги компании: приходится придумывать системы контроля и нанимать сотрудников отдела качества.

Нереализованный потенциал сотрудников

Когда мы недооцениваем кадры, то лишаемся их ценных знаний и навыков. Например, специалист мог бы управлять процессами, но исполняет поручения. Или талантливый сотрудник не делится полезными идеями, потому что руководство не поощряет инициативу.

В такой ситуации на производстве есть много действий, которые не приносят ценности. Например, продукту добавляют лишние характеристики. Или используют некачественное сырьё, с которым нужно дольше и внимательней работать. Также сюда входят избыточные проверки и регламенты.

Третий этап — оптимизируем производство

Избегаем задержек и поломок с помощью Total Productive Maintenance

В переводе с английского это «всеобщий уход за оборудованием». Суть в том, чтобы проводить регулярную профилактику. Так сокращается количество поломок, а вместе с ним — ожидание и брак.

Обычно при организации бережливого производства на предприятии внедряют два вида обслуживания: автономное и плановое. Смысл первого в том, что сотрудник ежедневно проверяет оборудование: есть в нём поломки сейчас и могут ли появится в будущем. Это базовая гигиена. С ней можно заранее выявить проблему, не вызывая сторонних специалистов.

При плановом обслуживании мы зовём сервисный отдел. Периодичность зависит от прибора и условий работы — проверки могут проходить как раз в неделю, так и раз в месяц.

Повышаем эффективность с помощью 5S

Этот инструмент бережливого производства помогает создать эффективное рабочее место. Так сокращаются избыточные процессы, ненужные действия, уменьшаются брак и ожидание.

Методика состоит из 5 шагов:

- Сортировка: убираем вещи, которые не нужны для работы прямо сейчас. Что-то утилизируем, что-то перекладываем в место для хранения.

- Соблюдение порядка: храним вещи так, чтобы их можно было быстро найти. Причём место для каждой категории должно быть закреплено. Чтобы работники разных смен точно знали, где искать снаряжение, а где — инструменты.

- Содержание в чистоте рабочего места и оборудования. Например, с помощью регулярных уборок в конце каждой смены.

- Стандартизация — разработка понятных требований и инструкций для первых трёх шагов.

- Совершенствование — формирование привычки регулярно выполнять перечисленные шаги.

Избавляемся от перепроизводства с помощью Just in Time

С таким подходом предприятие производит только те товары, которые нужны прямо сейчас. Также и с закупками: по Just in Time нельзя приобретать сырьё и материалы впрок. Так мы экономим место и освобождаем сотрудников, которые управляли складом или занимались транспортировкой.

Ускоряем работу и повышаем концентрацию с помощью канбана

«Кан» — с японского «визуальный», «бан» — «доска». Инструмент иллюстрирует рабочий процесс в виде четырех досок. На первую помещают будущие задачи, на вторую — находящиеся в процессе, на третью — сделанные и ожидающие проверки. На четвёртой хранятся уже утверждённые.

Так может выглядеть канбан-доска для менеджеров завода, который производит футболки.

Частые ошибки при внедрении принципов бережливого производства — и как их избежать

Инструменты бережливого производства не дадут мгновенных результатов, но при этом сразу повлияют на рабочий процесс. Поэтому сотрудники могут подумать, что их напрягают лишними действиями и правилами. Такое возмущение приведёт к обратному эффекту и снизит производительность.

Чтобы этого не произошло, нужно объяснить ценность подхода для работников: как он упростит их дело и привнесёт в него больше смысла.

Рассказать об инструментах бережливого производства поможет Minerva Learn. Платформа показывает прогресс сотрудников в реальном времени — с помощью рейтинга, статистики и инфографики. Ещё у неё есть множество игровых механик: знаки отличия, сертификаты, баллы и магазин призов. Всёе это ускоряет обучение и рост кадров.

Со стороны можно не увидеть, где возникают проблемы с внедрением методов. Кроме того, даже лучшие тренинги и книги не расскажут о тех трудностях, с которыми столкнётся конкретно ваша компания. Выход — собирать обратную связь от сотрудников и опираться на неё.

В этом помогут анонимные опросы на каждом этапе внедрения бережливого производства. Так вы получите честные отзывы и сможете быстро откатить изменения, из-за которых возникли сложности.